なるほど実用粉体技術ー用語解説

Glossary

研究開発室長 工学博士 小波盛佳 監修

用語リスト(50音順)

|

・圧縮度 ・圧力損失 ・安息角 |

・公差 ・固結 ・コンプレッサ ・終末沈降速度 ・真密度 ・真密度測定-液浸法 ・真密度測定-気体加圧法 ・水分 ・精度設計 |

・せん断特性 ・ターボブロワ ・比表面積 ・付着・凝集 ・分級 ・粉体圧 ・粉体層の気体透過 ・閉塞防止法-貯槽内の ・偏析 |

・摩耗 ・摩耗-粉体による ・摩耗-粒子の ・見かけ密度 ・粒子径 ・粒子径の分布 ・ルーツブロワ |

用語解説(50音順)

| 項目 | 解説 | |

|

圧縮度 |

|

|

圧力損失 |

|

|

安息角 |

|

|

かさ密度 |

|

|

硬さ |

|

|

空気源 |

|

|

空気輸送 |

|

|

空隙率 |

|

|

形状係数 |

|

|

公差 |

|

|

固結

|

|

|

コンプレッサ

|

|

|

終末沈降速度

|

|

|

真密度

|

|

|

真密度測定― 液浸法

|

|

|

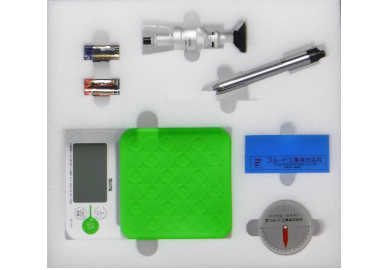

真密度測定― 気体加圧法

|

|

|

水分

|

|

|

精度設計

|

|

|

せん断特性

|

|

|

ターボブロワ

|

|

|

比表面積

|

|

|

付着・凝集

|

|

|

分級

|

|

|

粉体圧

|

|

|

粉体層の 気体透過

|

|

|

閉塞防止法― 貯槽内の |

|

|

偏析

|

|

|

摩耗

|

|

|

摩耗― 粉体による

|

|

|

摩耗ー 粒子の

|

|

|

見かけ密度

|

|

|

粒子径

|

|

|

粒子径の分布

|

|

|

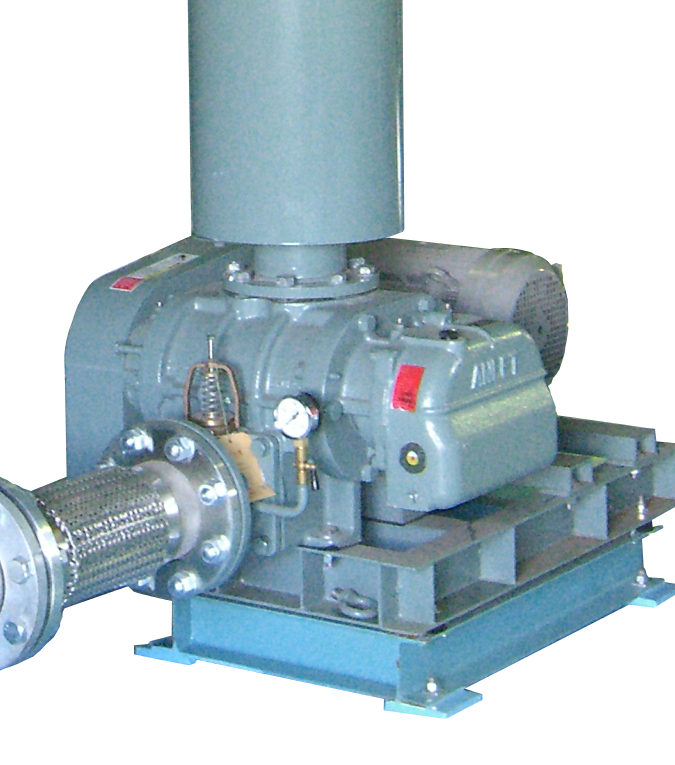

ルーツブロワ |

|